Как происходит цифровая трансформация бизнеса в компании «Фармак» — лидера фармацевтического рынка Украины

В портфеле этой известной украинской фармацевтической компании около 200 брендов, а ее продукция представлена в более чем 30-ти странах мира. Секрет успешного и стабильного развития АО «Фармак» кроется в плановом введении инноваций.

О том, насколько важны для «Фармак» инновации, четко говорят цифры. Ежегодное инвестирование в развитие компании составляет до 90% от получаемой прибыли. Один из ярких инновационных примеров — цех № 7 по выпуску асептических лекарственных средств в ампулах и флаконах. На этой производственной площадке реализованы одни из наиболее современных цифровых решений. К слову, диджитал-инновации такого уровня требуют внушительных финансовых вложений. В данном случае общая сумма инвестиций в новую производственную площадку, включая диджитал-технологии, составляет 50 млн евро.

Основой цифровизации производства стала широко известная в мире платформа SIMATIС IT, разработанная компанией Siemens. Такая проверенная на практике технология позволяет системно накапливать и обрабатывать цифровые данные. Более того, Siemens Украина предоставляет возможность обучить персонал и получить сертификат международного уровня.

Так в чем же заключаются ключевые проектные инновации?

№ 1. Повышение гибкости и автономности производственных процессов

Это стало возможным благодаря системе распределенного управления процессом SIMATIC PCS7. Автоматизация + цифровизация систем = быстрая смена рецептов лекарственных средств и последовательностей технологических процессов. Это дает возможность оператору мгновенно выбирать рецепт по заданию, запускать его в производство на панели управления и контролировать изготовление серии препарата. В финале составляется отчет о произведенной серии: никаких бумажных документов — только цифровые, как и подпись самого оператора.

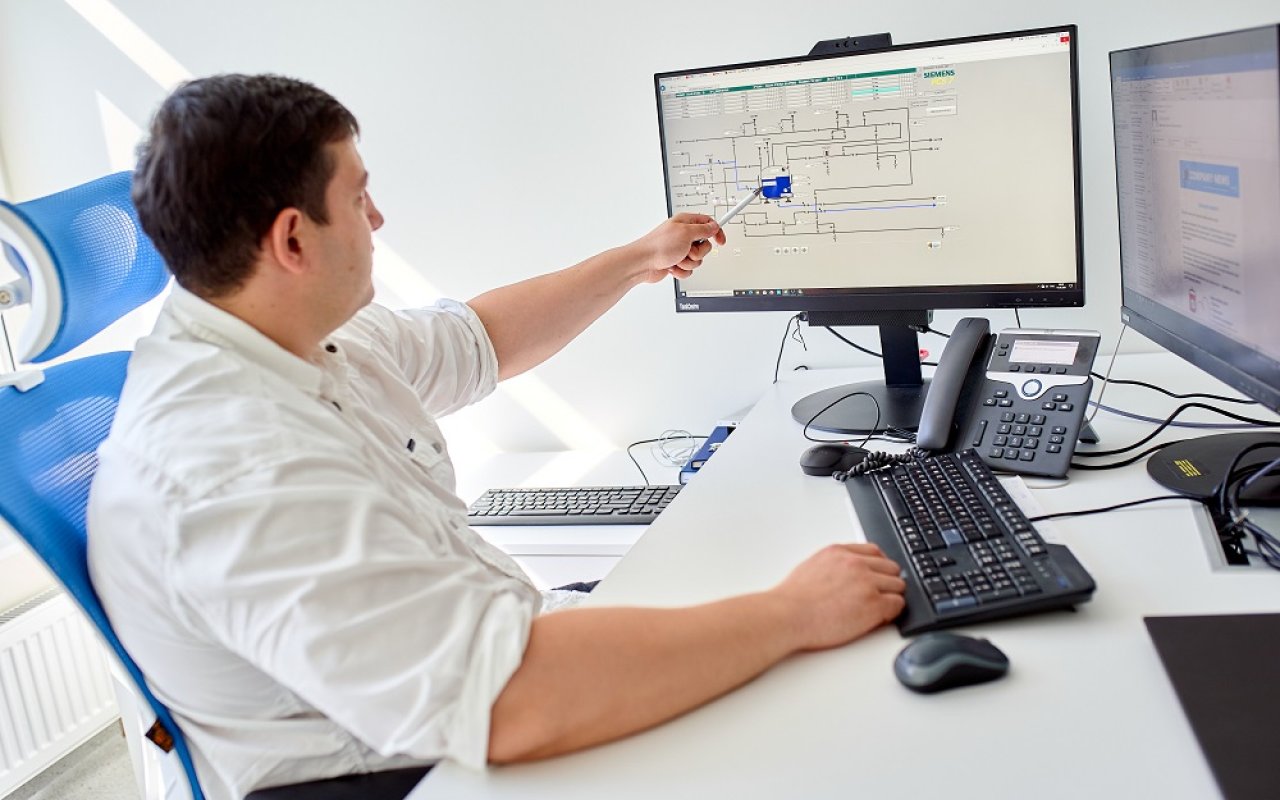

Оператор запускает в работу электронный рецепт лекарственного средства / Фото: Фармак

Оператор запускает в работу электронный рецепт лекарственного средства / Фото: ФармакЕсли сравнивать с традиционным оборудованием, то такая компактная и замкнутая цифровая система позволяет:

- гарантировать четкую повторяемость технологии;

- минимизировать человеческий фактор;

- отслеживать и анализировать все отклонения от производственной нормы;

- увеличить производительность фармацевтических препаратов;

- снизить расходы на производство в среднем на 10−20%.

Цифровые изменения в «Фармак» происходят поэтапно. В скором времени будут диджитализированы все производственные процессы.

№ 2. Постоянный контроль за процессом приготовления лекарственных препаратов

Осуществляется он в режиме реального времени с помощью 15 технологических рабочих станций. Практически такая цифровая система представляет собой удаленный доступ и к технологическим системам, и к инженерной инфраструктуре производства. Таким образом начальник цеха и мастера могут из офиса вести наблюдение за процессом производства параллельно с оператором, подключившись к его панели наблюдения.

Дмитрий Воробьев, начальник цеха №7 компании «Фармак», из рабочего места в режиме реального времени контролирует технологический процесс изготовления лекарственного препарата / Фото: Фармак

Дмитрий Воробьев, начальник цеха №7 компании «Фармак», из рабочего места в режиме реального времени контролирует технологический процесс изготовления лекарственного препарата / Фото: ФармакА продуманная система видеонаблюдения, которая насчитывает свыше 130 видеокамер, — это постоянный контроль за всеми основными технологическими и логистическими процессами. Камеры установлены в чистых зонах и на пути логистических операций, где осуществляется последовательная подача основного сырья и рецептурных компонентов. Таким образом управленческий персонал цеха может еще и с помощью видеомониторинга детально наблюдать за процессом производства.

Если в каком-то процессе возникают сбои, с помощью видеозаписи они тщательно отслеживаются и анализируются. Такие данные хранятся в течение 6 месяцев, что дает возможность усовершенствовать процесс производства.

На экран Дмитрия выведены все помещения производства / Фото: Фармак

На экран Дмитрия выведены все помещения производства / Фото: Фармак№ 3. Моделирование технологического процесса в режиме реального времени

Для этого используется программное обеспечение SIMIT, которое позволяет создавать цифрового двойника еще до начала запуска технологического процесса. Это дает возможность опробовать технологию в виртуальном окружении и оптимизировать ее еще до установки оборудования. Ранее для такой оптимизации требовалась остановка производства. Таким образом существенно сокращаются временные затраты на запуск и наладку — более чем на 50%.

Кроме того, в дальнейшем технологии SIMIT позволят сотрудникам «Фармак» оптимизировать и осваивать новые технологические процессы, не останавливая при этом основного производства.

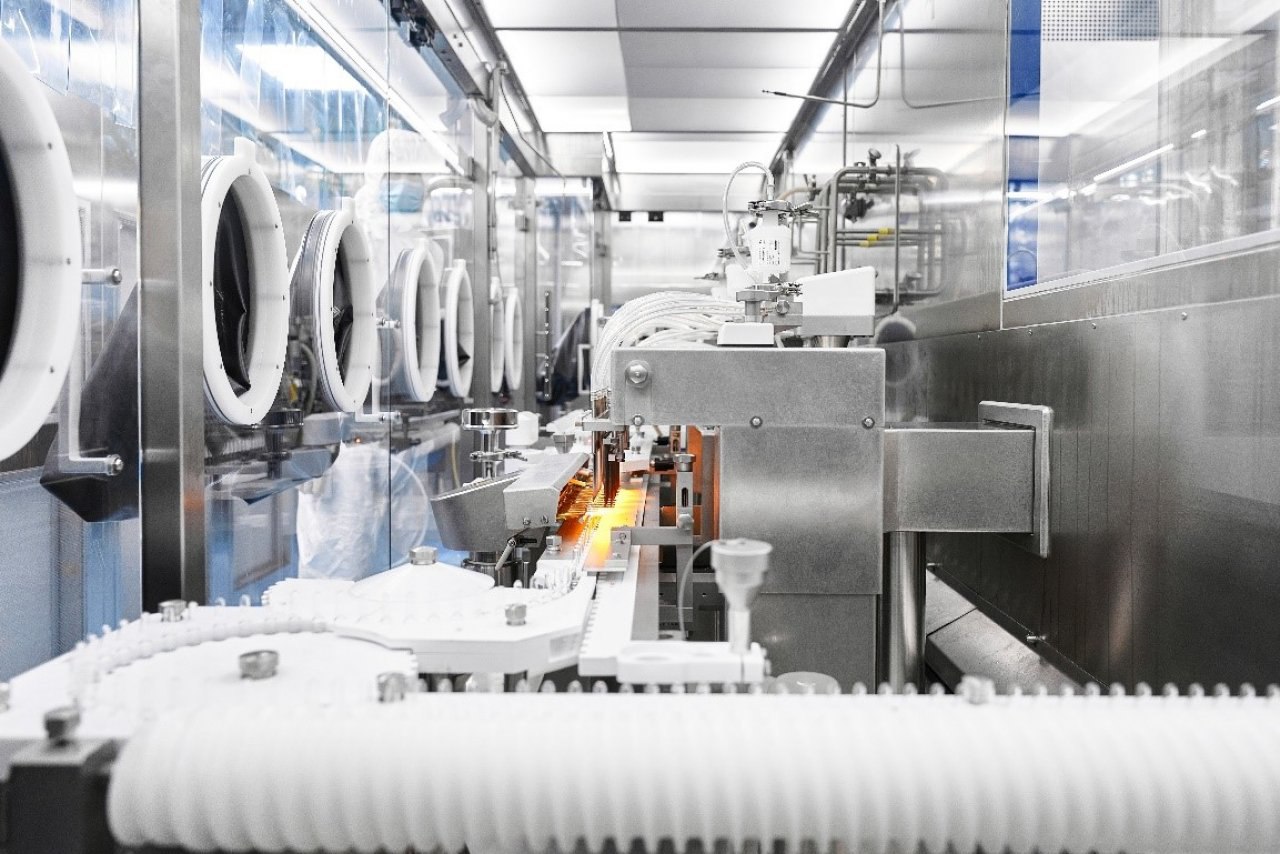

Машины наполнения и запайки ампул / Фото: Фармак

Машины наполнения и запайки ампул / Фото: Фармак№ 4. Управление инженерными системами

Инженерная поддержка — важная составляющая производственного процесса. Она обеспечивает необходимый микроклимат в рабочих помещениях, поддерживая оптимальные параметры воздухообмена, а также температуры и влажности воздуха. За нее отвечает мощная платформа от Siemens под названием DESIGO CC. Она присоединена к общей модульной системе SIMATIC PCS7.

С помощью DESIGO CC персонал цеха может контролировать состояние всех инженерных систем и параметры микроклимата прямо со своего рабочего места. А в чистых зонах установлены специальные цифровые панели, на которых отображаются GMP (прим. надлежащая производственная практика) параметры по микроклимату, уровню частиц в воздухе и перепадам давления. Это особенно важно при создании асептических лекарственных средств для инъекций.

Оператор наблюдает за климатическими параметрами воздуха в чистом помещении / Фото: Фармак

Оператор наблюдает за климатическими параметрами воздуха в чистом помещении / Фото: ФармакДанные параметры жестко зарегулированы, поэтому при отклонениях от заданной нормы тут же срабатывают сигналы световой сигнализации на специальной сигнальной колонне. Зеленое свечение отображает нормальное течение процессов, желтое — сигнализирует о небольших отклонениях от нормы, а красное — о критической ситуации. В последнем случае включается еще и звуковая сигнализация. В подобных ситуациях сотрудники точно знают, что им делать, и действуют в соответствии со специальными рабочими инструкциями.

№ 5. Электронный сбор и документирование информации

И ноль бумажных документов. Как показывает практика «Фармак», для выпуска одной промышленной серии лекарственного средства необходимо заполнить 100−500 страниц. За год «Фармак» выпускает около 8 тыс. таких серий.

Теперь это постепенно отходит в прошлое.

Настало время сбора и документирования информации в виде электронного досье, которое включает все необходимые протоколы: от лабораторных исследований и контроля качества исходного сырья до информации обо всех этапах и параметрах, зафиксированных при приготовлении того или иного препарата.

С помощью специалистов Siemens на «Фармак» уже запущен пилотный проект системы электронного досье. В дальнейшем это позволит пошагово запустить полномасштабную систему.

Мастер цеха работает с электронным досье серии препарата / Фото: Фармак

Мастер цеха работает с электронным досье серии препарата / Фото: ФармакА для слаженной работы всех этих систем в сотрудничестве с компанией IBM-Украина была создана серверная платформа. Образно говоря — это электронный мозг всех цифровых решений. Мощные ресурсы платформы позволяют использовать в производстве все вышеупомянутые цифровые приложения. Специальное место выделено и для хранения самой важной информации. Для этого был создан защищенный модуль записи и хранения информации под названием HISTORIAN.

Цифровизация на «Фармак» набирает обороты. Будем следить за этими динамичными изменениями к лучшему.